当前,以人工为主的传统打磨方式效率低,品控难保证,产品质量参差不齐。埃斯顿基于自主化核心技术及全产生态链布局优势,推出柔性控制、高精度、便捷性操作的机器人打磨完整解决方案。

传统打磨方式:低效率

1、来料一致性无法保证:工业生产中焊接、铸造等工艺会造成产品产生形变。

2、接触式场景对响应要求极高:刚性打磨,碰撞发生于“一瞬间”。

3、打磨工艺极其复杂:工具及磨料种类繁多,打磨要求无标准,工艺数据依靠经验。

新一代打磨:机器人+力控控制一体化

打磨工艺对机器人接触精度和响应速度要求更高,不仅考验机器人的轨迹精度、刚性,还需要机器人提供一个稳定的力,机器人打磨力的精度、角度及响应速度则直接影响打磨效果。

埃斯顿在金属加工领域具有完整解决方案,折弯、焊接、钣金、打磨抛光等领域具有行业领先的优势。基于对打磨领域深厚的工艺积淀,埃斯顿推出「机器人+力控控制一体化」打磨完整解决方案。

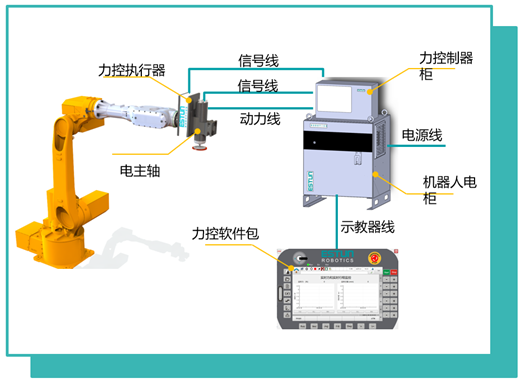

机器人+力控工具一体化产品生态

相较传统的持工具型打磨方式,埃斯顿一体化打磨方案将机器人、力控工具、激光视觉的高柔性、高自动化、高自适应等优点融入打磨方案,开发出具有触觉和视觉灵敏性的柔性打磨方案,根据不同的材料工件,不同的打磨位置来施加不同的打磨力,同时具有一定的柔性来弥补材料不一致的问题,深度解决行业痛点。

五大产品优势

1、超易用——安装简单、调试方便

模块化组装,安装简单,调试方便,一个示教器即可完成机器人及周边品调试。

2、自适应——业界首创,轨迹自动调整

激光系统识别表面轮廓变化,自适应调整机器人姿态保障工具与工件表面的稳定贴合。

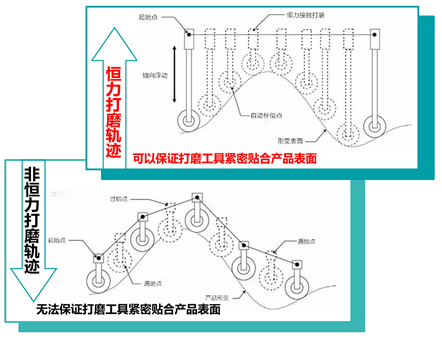

3、超感知——恒力浮动,精准感知

微动力执行系统实时补偿工件表面轮廓变化,保障工具与工件表面的稳定跟随。

实时反馈、调整并精确执行预设的接触力,保障机器人任意姿态下表面接触力的精度1N以内。

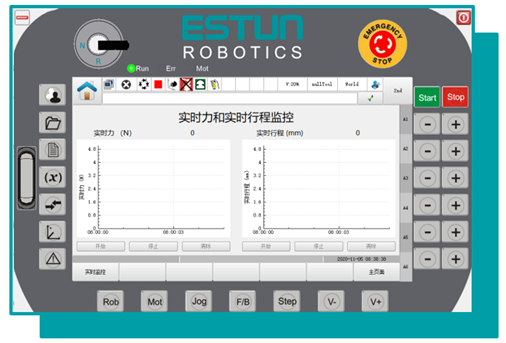

4、超融合——实时显示,拓展操控边界

埃斯顿集成力控软件包可以实时显示力位执行器的力和行程,同时可以实现对打磨工具的控制,以及对周边品的自动化操作,如变位机、除尘房、地轨、刀库等设备的控制。

5、超无忧——十年积累,解落地之忧

埃斯顿持续深耕打磨工艺超10年,具备深厚的打磨工艺积淀,提供丰富的行业解决案例。为汽车、陶瓷、机械、新材料等行业提供更柔性、更便捷、更高精度的智能化打磨完整解决方案。