在生产制造过程中,大规模、多品种的零件装配很容易发生混装、错装、漏装、人为跳步等现象而导致整个产品不合格,因零件错装漏装引发的安全事故或召回事件时有发生。零部件产线自动化量产的同时,如何高效防错、避免不良品流向市场?

视比特机器人自主研发的AI机器视觉柔性在线检测专机,已帮助全球数十家汽车主机厂、零部件厂商实现零件错漏装的柔性、高效检测,有效提升了产品质量管控水平。

零部件装配与检测痛点分析

1.零件装配质量管控难

零部件装配具有多品种、大批量、工艺过程复杂等特点,易出现错装、漏装、多装、跳工序等异常情况,品质管控难度大。

2.人工检测效率低

目前市场上错漏装检测主要依赖人工,耗时长、效率低,难以准确高效地识别,漏检率、误检率高。

3.缺乏统计分析

人工检测方式缺乏过程统计分析,出现质量问题难以追溯,无法形成SPC闭环管控。

AI机器视觉柔性在线检测专机

针对制造业零件装配的漏加工、漏装配、误装配等防呆检测,视比特机器人基于行业领先的AI机器视觉技术和工业级系统软件能力,攻关研发了全方位、全自动、高准确率、易扩展的AI机器视觉柔性在线检测专机,从源头上有效控制不良装配,提高生产效率和产品品质,并为客户大幅减少了人力成本。

△ 图为AI机器视觉柔性在线检测软件界面

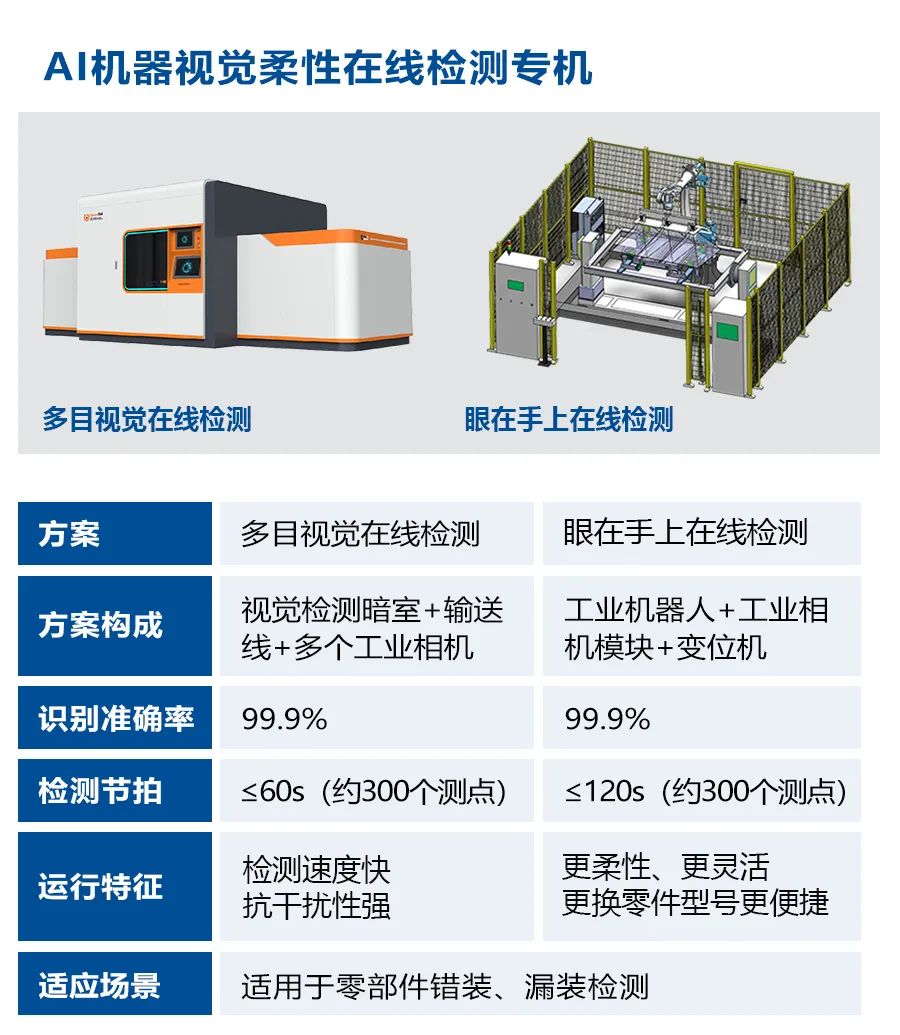

△ 左为多目视觉在线检测、右为眼在手上在线检测

本产品包含多目视觉在线检测和眼在手上在线检测两种方案。其中多目视觉在线检测采用相机固定安装方式,基于多个相机全视角取图实现工件的高效检测。眼在手上在线检测则采用2D/3D相机安装在机器人末端的方式,在相机和工件的协同运动中完成工件的柔性、高效检测。

产品优势

1.高柔性在线检测

本产品能满足绝大多数装配自动化产线上多品种零部件的在线检测,具备和上下游调度系统的信息交互功能;可兼容不同型号零件的在线检测,扩展性强。

2.自研AI视觉异常识别技术

本产品基于自主研发的AI弱特征检测和细粒度识别技术,可全自动检测螺纹、铆钉、垫片、螺柱等数十种典型错漏装测点,单个工件(约300个测点)算法运行总时长仅需10-15秒,识别准确率超过99.9%,保证产线安全、稳定、高效运行。同时,依托视比特的机器学习平台,可实现面向新型号的快速小样本学习、性能监测、持续学习,确保检测性能的快速爬坡和持续优化。

3.SPC在线统计分析

本产品可将每件工件的SN号对应到其检测数据内部,以便溯源;可对任意阶段的检测结果进行统计分析,为下一步工艺改善提供数据支撑。

应用案例

本产品已在数十家汽车主机厂、汽车零部件厂商的黑灯工厂批量落地应用。与传统检测方法相比,检测效率提升了数十倍,识别准确率高达99.9%,有效防止不良品流向市场,大幅降低了零件返修成本,同时解放了人工,提高了生产效益。

案例1:欧洲某品牌车企新能源电池托盘错漏装检测项目

△ 客户现场

项目于2021年8月正式投产,采用多目视觉在线检测方案,多个相机同时拍照、并行计算、联合测量,实现了工件360°图像采集,完成产品错装、漏装、漏加工等检测,检测准确率高达99.9%,大幅降低了零件返修成本,得到了客户的高度认可。

案例2:国内某品牌车企新能源电池托盘错漏装检测项目

△ 客户现场

项目于2022年5月正式投产,采用眼在手上在线检测方案,由工业机器人携带相机模块,结合调整变位机角度进行移动拍照检测,自研小样本及在线学习技术实现了零件的错装、漏装精准检测,受到客户好评。

关于视比特机器人

视比特机器人成立于2018年,总部位于长沙,研发总部位于上海,在天津、宁波、加拿大、塞尔维亚、捷克设立了办事处,是一家致力于打造面向机器人工作站与智慧工厂最强控制大脑的高科技公司。公司围绕“视觉引导的柔性机器人工作站、面向大尺寸工件的高精度视觉检测专机、工业智能场景整体解决方案”打造产品体系,面向智能制造、智慧物流等场景提供系统级软硬部件和低代码开发部署平台,实现软件定义工业智能。

成立以来,已完成6轮融资,天使轮由图灵创投领投,道生资本跟投,战略轮由同威资本领投,A轮由和玉资本领投,A+轮由中金资本领投,B轮3亿元融资由经纬创投领投。公司在3D视觉算法、机器人柔性控制、手眼协同融合、产线级机器人协同、工厂级智能规划与调度等方面均有国际领先技术和行业落地应用,在重工业智能分拣产线、汽车行业大尺寸高精度三维量测、物流行业动态分拣机器人等方面填补了国内空白。视比特的多个核心产品已经在工程机械、智慧物流、汽车工业检测与测量等领域大面积交付使用,在行业中享有良好口碑。