近年来,工厂用人成本不断增高,工作效率难以保证,生产产能陷入瓶颈,给全球制造业增长带来了巨大的挑战。

一直以来,制造业都是受人力因素影响最深的产业。以搬运操作工人为例,由于该工种人员流动性大,工厂经常需要投入大量时间成本培养新员工。其次,由于物料和模具一般都很重,搬运工人在运输和配送过程非常容易出现安全风险。再者,由于受到体力和精力限制,搬运工人经过长时间工作后,在时效性和准确性方面也会受到影响。同时,人员配送或手动驾驶运送路线变动较大,也很容易影响途经设备和人员。

除了人为因素,上下游之间缺乏及时高效的信息交流手段,因物流等待产生节拍的差异和停顿也是导致产业效率低下的因素之一。而工厂现有不同软件系统间的信息隔断,也导致整个生产线在工作过程中难以同步信息。

种种问题,促使制造业不得不加快从“劳动力密集型”向“技术密集型”的转型。如何通过先进技术降低成本,提高生产线效率,打通上下游实时信息交流,实现高速有效的工作,是当前制造业亟待解决的难题。

(图片来源:斯坦德机器人)

对于深受这些难题困扰的企业,或许可以在斯坦德那里找到合适的解决方案。

斯坦德发力智慧物流,助力工厂自动化升级

斯坦德柔性物流解决方案主要基于AGV、智能识别、以及信息管理系统等设备。作为合作伙伴,斯坦德会深入参与工厂厂房的设施部署规划,帮助客户梳理工作流程,并对厂内物流系统架构及信息流方面提供优化。

整个方案的实现方式,是通过斯坦德FMS调度系统对接工厂的MES、WMS等现有信息管理系统,将搬运任务分配给指定AGV执行,AGV完成任务后,又会通过FMS将执行结果反馈给工厂信息管理系统,从而实现信息全流程的对接和物料的全自动搬运。

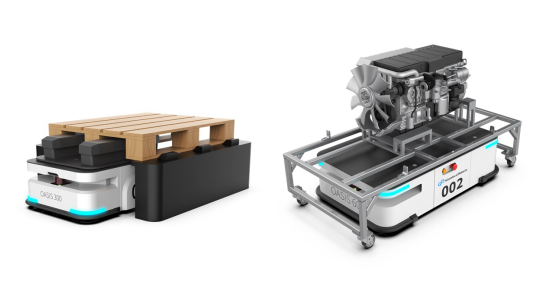

在这套解决方案中,由斯坦德自主研发的Oasis系列机器人是最为关键的一环。

与传统使用二维码导引或是磁条式导引的AGV不同,Oasis系列机器人属于激光SLAM导航AGV。这类AGV的优势,在于不需通过预先铺设轨道,就能在未知环境中进行自主定位与导航,节省大量部署时间和成本。

斯坦德Oasis系列机器人采用了标准与应用模块集成的方式,使机器人的使用和维护标准化程度提升,同时易于使用管理的通用性培训,降低了维护和变化部署的成本。另外,机器人集成调度与其他设备会融入同一个工业网络,为客户提供数据读取、云储存、人工智能的网络系统平台架构基础。

(斯坦德Oasis系列机器人,图片来源:斯坦德机器人)

为客户创造更多价值,携手推动汽配行业发展

当前,斯坦德的方案已经应用于某大型上市公司所属汽车刹车片生产基地。在这次合作项目中,斯坦德为该生产基地多个车间提供了原料物料、半成品物料以及成品的全流程厂内物流自动化解决方案。

以其中一个车间为例,包括原料和成品立库,16组产线接驳台, 32台热压升降机,多组模具货架等上下料工位。斯坦德提供了24台Oasis系列机器人,搭载了集成的叉举式模组、滚筒移载模组、顶升背负模组等不同应用模块,完整满足了不同工位应用要求。

通过斯坦德FMS调度系统和生产基地WMS、MES的对接,实现了信息全流程的对接和物料的全自动搬运。项目投入使用以来,人力节省约78%,送料准确性提升60%,下游待料时间减少90%,产线稼动率提升5%以上,大幅提升直接经济效益。

整体来说,从Oasis AGV的自动化物料搬运对接与智能化导航识别,到解决多场景需求的有机协作集成系统,再配合FMS调度系统及MES数据采集终端,多环节的协调,实现物流全过程自动化,充分降低物流行业人力成本。

(图片来源:斯坦德机器人)

从目前汽配行业的发展状况来说,斯坦德是少数做了能将激光导航AGV大规模应用到汽配行业的公司,其解决方案验证了激光SLAM导航AGV在汽车/汽配行业落地的高效性,以及物流过程数据智慧化、网络协同化和决策智慧化等新形式在工厂柔性物流解决方案中的有效性。而这些,都是传统AGV企业无法做到的事。

斯坦德通过换位思考和引导的方式,与客户携手创新,最终使斯坦德帮助客户创造更多价值。