随着人力成本的上涨,传统制造业利润空间被进一步压缩,企业唯有削减成本才能获取更大的利益回报。此外,市场的需求在快速变化,小批量、多批次的定单逐渐增多,生产线必需具有良好的柔性化,才能够及时对接市场多样化的需求。在此背景下,机器人成为企业转型的最佳选择,灵活的机器人正在帮助工厂企业获得新的竞争优势。

近年来,多关节类型工业机器人已大量应用于制造业,进行焊接、组装、打磨、检测、包装等工作。伴随着无人驾驶技术的突破发展,移动机器人开始快速兴起,这些具有自主导航能力的移动平台可以到达工厂的每一个角落,轻松完成各种物料、半成品或成品的搬运任务,并大幅降低了企业人力成本的投入。

目前,市场上已经出现了一些颇具实力的移动机器人品牌,例如丹麦的MIR推出了易于操作、使用灵活且安全的新一代协作型移动机器人。而国内有掌握了无人驾驶核心技术的斯坦德机器人(Standard Robots),通过自主研发的Oasis系列柔性移动平台(AGV)和FMS智能调度系统,实现了智能柔性工业物流解决方案。这些移动机器人产品正在引发传统制造业的新一轮变革。

工厂为什么要使用移动机器人?

在制造业的车间里,物料和产品的搬运是十分常见的工作,完成一项生产任务可能需要大量的货物流转,这些工作如果采用人力搬运,不仅效率低下,影响交付时间,且容易造成人员损伤。特别对于年轻一代来说,更不愿意从事这种低端、无聊且低收入的工作,甚至可能产生不良的情绪。

相比于传统人力,移动机器人具有更低的成本。目前,好一点的移动机器人价格大概在20-30万之间,而招一个普工每年需要支付8万的薪酬,按两班倒来计算就是16万,那么使用移动机器人搬运的话,不到两年时间就能拿回成本。而随着国内核心零部件的不断突破,机器人产品的成本在大幅下降,使用机器人将比人力更划算。

此外,在柔性化方面,移动机器人比传统的搬运设备更灵活。新一代移动机器人采用激光SLAM导航方式,具有自主避障的功能,不需要铺设固定的导轨或者磁条。这样,就省掉了部署时的许多麻烦,特别是在变更工艺时,只需要在机器人内部重新构建地图和规划路线即可,从而进一步节省工厂部署的成本。

目前,移动机器人在制造环节主要用于生产物料的搬运,包括从仓库到生产线的上料,生产线到生产线之间的残次品流转,还有半成品的测试和检验,以及进行成品的搬运等等。移动机器人的使用不只是为了降低企业人力成本,更是顺应智能制造转型升级的大趋势,使工厂满足工业4.0模式下,对设备连网、监测和分析等诉求。

机器人搬运有哪些应用场景?

在高速运行的生产流水线上,任何一个工位的延迟都会影响整条线的效率,所以,生产管理者必需保证各个生产环节物料高效和稳定的供应。目前移动机器人速度能达到每秒2米,能够提供高效的物料输送。而在工业4.0的模式下,生产线可能要频繁变换产品的种类,柔性化的生产线是必备的,移动机器人能够自主规划,实现点对点的搬运,其在柔性化制造业中的场景将发挥极大的作用。

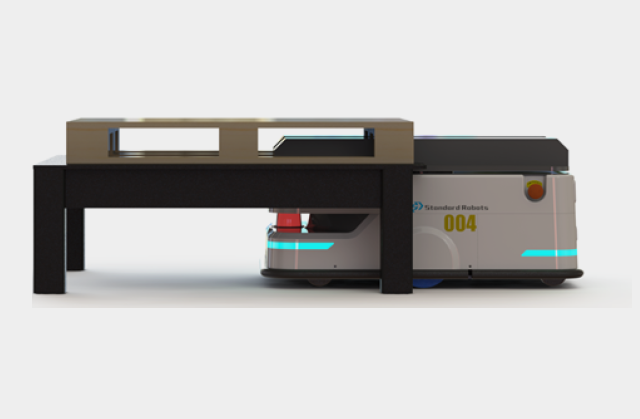

目前,移动机器人在车间中的应用场景有好几种。首先是料车搬运,例如移动机器人将配料运输到库区进行存放,或者送到集配区进行人工或者自动分拣,然后拉到上料点进行待命,整个过程在监控下进行,运营者可以灵活调整和优化设备运行路径,以达到更高的使用效率。

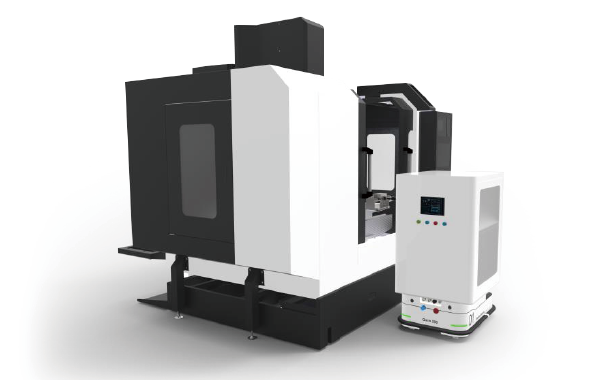

其次,移动机器人可以给生产设备进行自动上下料。以斯坦德Oasis 300D精准对接台为例,该方案搭载了三轴移动平台,能够实现对物流的自动取放。此外,通过MES系统与AGV调度系统(FMS)的对接,可以调度Oasis 300D进行物料运送,实现仓库与机台之间的物流自动化。